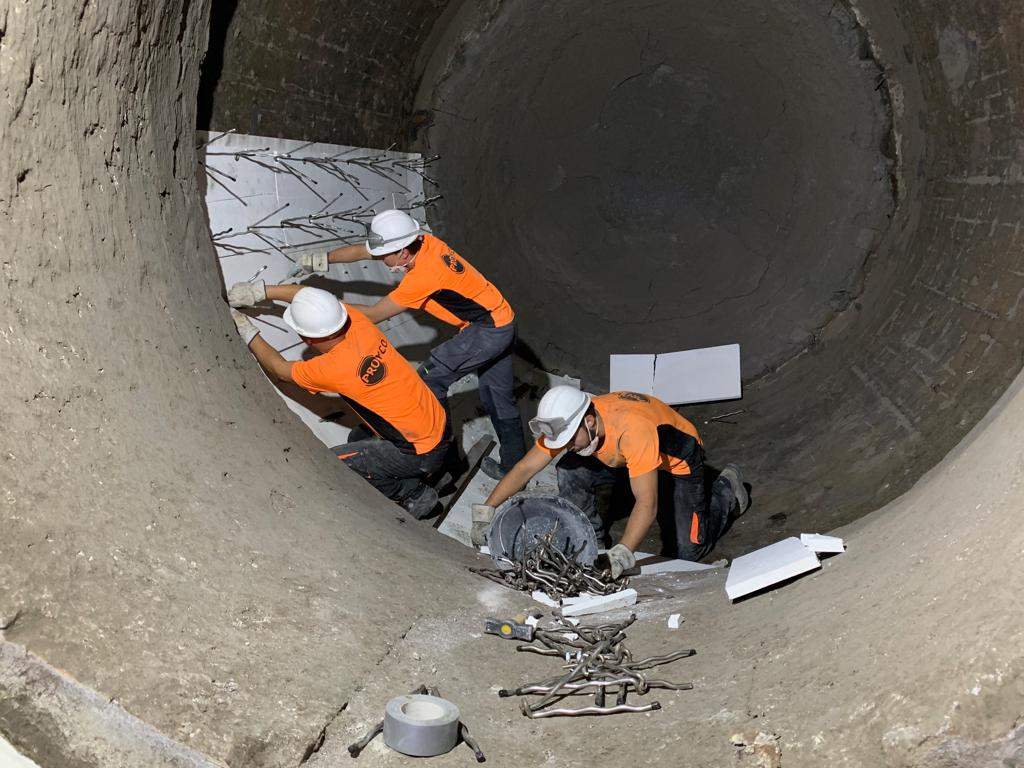

En el interior de la cámara de combustión de biomasa: materiales refractarios

Los materiales refractarios que revisten el interior de un horno de biomasa son fundamentales para que los procesos a altas temperaturas se desarrollen de manera eficiente y rentable, al tiempo que protegen el equipo del entorno nocivo que éstas provocan.

Guillermo Garcés y Jaime Lezcano, técnicos de Proyco, empresa especializada en la ingeniería, diseño y montaje de refractario para distintos sectores, explican las claves de este específico y fundamental elemento en los equipos de combustión de biomasa.

Notable evolución en los últimos años

Los materiales refractarios han evolucionado en los últimos años de forma notable, tanto en el diseño de nuevas formulaciones y soluciones constructivas como en los métodos de instalación.

“Cuando la empresa comenzó su actividad, en 1989, el uso de materiales refractarios conformados (ladrillos) era la tendencia”, recuerda Guillermo Garcés. Las exigencias de temperatura o refractariedad (capacidad para conservar sus propiedades químicas, mecánicas y térmicas aún cuando se somete a altas temperaturas) eran los principales parámetros que se tenían en cuenta.

Poco a poco, y fruto del análisis de los subproductos que generaba la combustión y del deterioro que causaban, los refractarios han ido evolucionando a formulaciones monolíticas dopadas con distintos componentes, que garantizan mayor rendimiento en el tiempo y mejor relación coste-tiempo.

Hoy en día, con un mayor conocimiento de los materiales, la búsqueda de soluciones refractarias cada vez más optimizadas tiene en cuenta, en primera instancia, la situación dentro del equipo y las exigencias a las que el refractario se ve expuesto.

Jaime Lezcano afirma que “es muy importante realizar un estudio detallado de cada proyecto ingenieril para definir la solución refractaria o el mix (refractario + aislamiento) óptimo que garantice el mejor rendimiento y la mayor eficiencia energética posible en el interior de los equipos”.

Un refractario para cada situación

En el sector específico de la combustión de biomasa, el tipo de biocombustible -orujillo, cáscara de almendra, forestal, paja, etc.- y su grado de humedad determinan la elección de los materiales. Estos serán conformados y monolíticos, de alta refractariedad y resistencia al ataque químico, y dopados con minerales de altas prestaciones, como carburo de silicio (CSi) o zirconio, para mejorar sus propiedades.

En calderas de mediana potencia, Guillermo Garcés recomienda el uso de productos de carácter tixotrópico (estables cuando están en reposo y viscosos cuando se agitan) y altas prestaciones mecánicas en combinación con aislantes para lograr soluciones térmicamente eficientes y resistentes al proceso de combustión.

“Nuestros productos de la gama RAG-Tix® se aplican mediante la técnica de vertido y vibrado o, en reparaciones, por gunitado HP (alta presión/compactación) y se combinan con aislantes como el RAG-Lite, las placas de fibra cerámica (FC) o de silicato cálcico (SiCa) o los paneles microporosos, entre otros”, explica Garcés.

Para los relativamente pequeños hogares de las estufas, donde el combustible habitual es el pellet, se utilizan sobre todo revestimientos refractarios con cierto carácter aislante como las placas de vermiculita, de SiCa o de FC.

El porcentaje que supone el material refractario sobre el coste de producción de un equipo de combustión doméstico se sitúa en torno del 5-10% del total.

Calderas de biomasa para generar energía eléctrica

En cuanto a las calderas industriales de gran potencia, se emplean prácticamente los mismos materiales que en calderas de tamaño mediano.

En este caso, Guillermo Garcés indica que es importante emplear diferentes materiales refractarios en función de la zona de la caldera y las exigencias derivadas de las condiciones de trabajo: temperatura de trabajo, erosión, ataque químico, transmisión de calor por radiación, etc.

“Es habitual realizar un análisis exhaustivo de cada zona para diseñar las soluciones más adecuadas a cada una, de acuerdo con su nivel de exigencia”, añade Jaime Lezcano.

¿Cómo se elige el refractario?

Si bien es importante que los refractarios aguanten la temperatura de referencia, resulta más significativo que las formulaciones desarrolladas resistan las condiciones que se crean durante la combustión, como el ataque químico o el erosivo o el cambio brusco de temperaturas, entre otros.

“Elegir el material refractario solo por la temperatura de referencia es un grave error”, recalca Jaime Lezcano.

Una buena elección de materias primas y su combinación aumentan la durabilidad de los refractarios diseñados. Por ejemplo, señala Lezcano, “dos materiales refractarios con una refractariedad de 1600 º C pueden comportarse de forma distinta en función de la procedencia de materias primas, su combinación y la reología del producto”.

Materiales

- Carburo de silicio (CSi)

Es un sólido covalente formado por carbono y silicio de gran dureza (9-10 en la escala de Mohs, similar a del corindón y el diamante), que se utiliza para fabricar cerámicas estructurales.

Los materiales refractarios con carburo de silicio presentan gran resistencia a la abrasión mecánica en el área de la parrilla, minimizando la adherencia de escoria; son resistentes al choque térmico por grandes cambios de temperatura; resisten la corrosión química por álcalis y ácidos y gases oxidantes que se liberan durante el proceso de combustión.

- Zirconio

Metal de transición sólido, de elevada dureza y puntos de ebullición y fusión elevados. Los óxidos de zirconio se utilizan en cerámica técnica por su elevada resistencia a la corrosión por ácidos y álcalis y al calor y la electricidad.

- RAG-Tix®

Familia de hormigones refractarios tixotrópicos.

- RAG-Lite®

Familia de hormigones aislantes con diferentes espesores y capacidades de aislamiento.

- Placas de fibra cerámica (FC)

Están formadas por fibras flexibles y entramadas en distintas densidades (64 a 160 Kg/ m3), con un alto coeficiente de aislamiento térmico (temperaturas de 1260 º C y 1430 º C).

- Placas de silicato cálcico (SiCa)

Material aislante, ligero y resistente y de baja conductividad térmica.

- Paneles microporosos

Los paneles aislantes microporosos proporcionan la máxima efectividad aislante a alta temperatura en diferentes acabados.

- Placas de vermiculita

Mineral de la familia de la mica compuesto por silicatos de aluminio, magnesio y hierro. Da lugar a un material incombustible y químicamente muy estable a altas temperaturas (punto de fusión es 1.370 °C y la temperatura de reblandecimiento es 1.250º C), idóneo para uso como aislante.